ReMos - Effektive Reluktanzmaschine für emissionsfreie Mobilität ohne seltene Erden

- Ansprechperson:

- Projektgruppe:

Hybridelektrische Fahrzeuge

- Förderung:

InnovationsCampus Mobilität der Zukunft

Gesamtprojektvolumen: ~ 300.000 €

- Projektbeteiligte:

Institut für Technische und Numerische Mechanik Universität Stuttgart

Institut für Fahrzeugsystemtechnik (FAST) - KIT

- Starttermin: 01.08.2020

- Endtermin:

31.12.2021

Ziele und Ergebnisse

Die steigenden Preise und Unsicherheiten bei der Beschaffung von Seltenen Erden für die Herstellung von Magneten schaffen einen Drang zur Suche nach Alternativen zu den üblicherweise verwendeten Permanentmagnet-Synchronmaschinen (PSM), die in Traktionsantrieben für batterieelektrische Fahrzeuge eingesetzt werden. Im Rahmen eines öffentlich geförderten Forschungsprojekts arbeitet das ETI in Zusammenarbeit mit der FAST, Experten auf dem Gebiet des Leichtbaus, und dem ITM der Universität Stuttgart, die ihre Expertise für die Untersuchung des NVH-Verhaltens zur Verfügung stellen, an der Entwicklung einer neuartigen, permanentmagnetunterstützten Synchron-Reluktanzmaschine (SynRM) mit variablem Durchfluss.

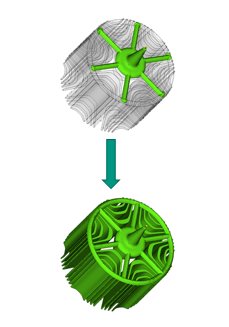

Im Gegensatz zu PSMs gibt es bei SynRMs üblicherweise keine Rotorerregung, was zu einem geringeren Leistungsfaktor und vergleichsweise niedrigen Wirkungsgraden führt. Durch das Hinzufügen von AlNiCo-Magneten zum Rotor erhöht sich der Leistungsfaktor und damit auch der Wirkungsgrad. Das niedrige Koerzitivfeld dieser Magnete erlaubt die Steuerung ihres Magnetisierungsgrades während des Motorbetriebs. Auf diese Weise ist es möglich, den Permanentmagnetfluss für hohe Drehmomente bei niedrigen Drehzahlen zu nutzen und den Fluss für eine effiziente Feldschwächung bei höheren Drehzahlen zu reduzieren.Die erforderliche mechanische Robustheit des Rotors wird durch die Verwendung von faserverstärktem Kunststoff mit den gleichen magnetischen Eigenschaften wie Luft zur Füllung der Flussbarrieren gewährleistet. So sind hohe Drehzahlen von bis zu 20.000 U/min möglich.

Inhalt und Vorgehensweise

Basierend auf der Wicklungsfunktion und der Rotorgeometrie wird ein analytisches Modell zur Beschreibung der Drehmomentcharakteristik der Maschine entwickelt. Dieses Modell wird mit einem mechanischen Modell gekoppelt, um die Lagerbelastungen zu berechnen. Der Einfluss der Permanentmagnete auf die Drehmomenterzeugung der Maschine wird untersucht und eine entsprechende Anzahl von Magneten in den Rotor eingesetzt. Es findet ein ständiger Austausch mit den Leichtbauexperten von FAST und den NVH-Experten von ITM statt, um einen integralen Entwicklungsprozess zu ermöglichen, der Design-Iterationen minimiert und ein umfassendes Verständnis der physikalischen und technischen Wechselwirkungen zwischen den Bereichen elektromagnetisches Design, Fertigung und mechanische Übertragungswege ermöglicht.

Um noch höhere Wirkungsgrade zu erreichen, wird eine Schlitzkühlung eingesetzt und der Motor in einem integrierten Kunststoffgehäuse gebaut.