ReMoS 2 - Effektive Reluktanzmaschine für emissionsfreie Mobilität ohne seltene Erden

- Ansprechperson:

- Projektgruppe:

Hybridelektrische Fahrzeuge

- Förderung:

Innovationscampus Mobilität der Zukunft (ICM)

Gesamtprojektvolumen: ~ 550.000 € - Projektbeteiligte:

Institut für Fahrzeugsystemtechnik – Institutsteil Leichtbautechnologie (FAST-LBT) – KIT,

Institut für Kunststofftechnik (IKT) – Universität Stuttgart

Institut für Technische und Numerische Mechanik (ITM) – Universität Stuttgart

- Starttermin:

01.01.2022

- Endtermin:

30.06.2024

Ziele und Ergebnisse

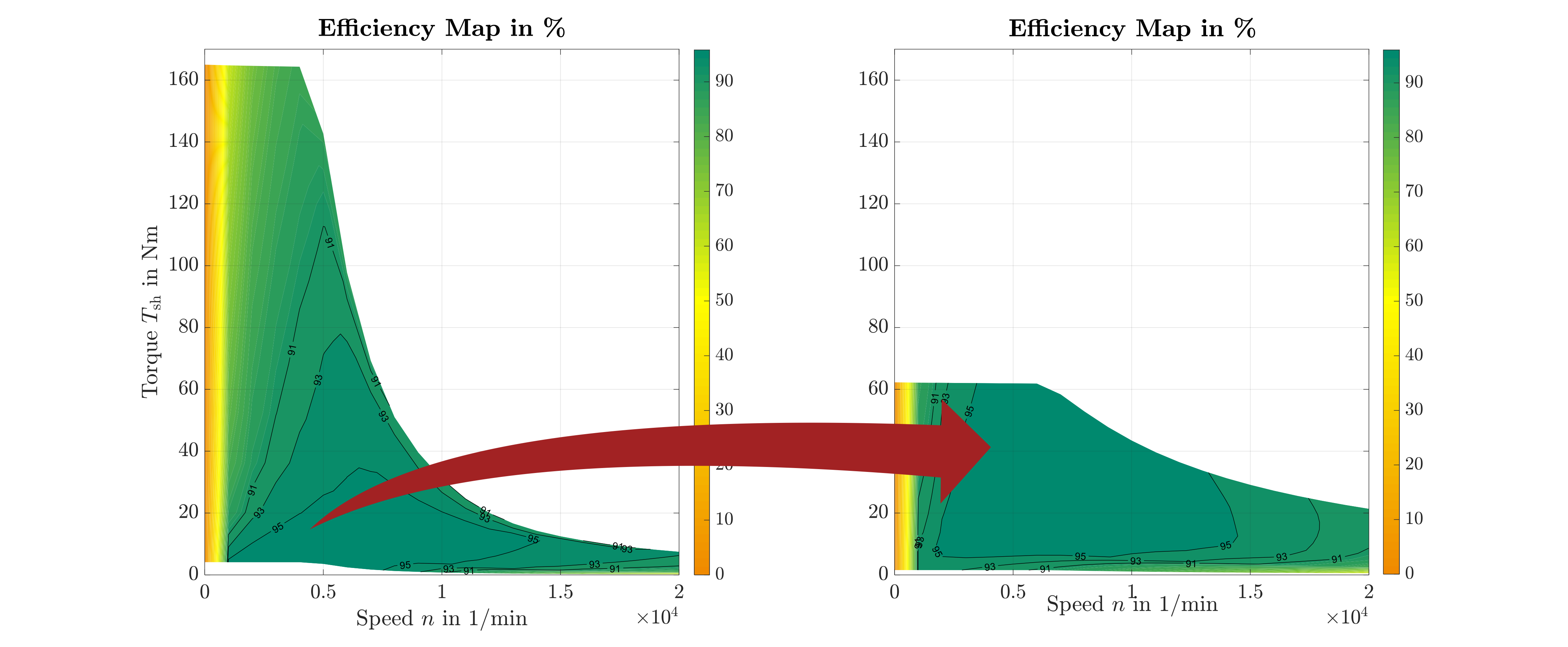

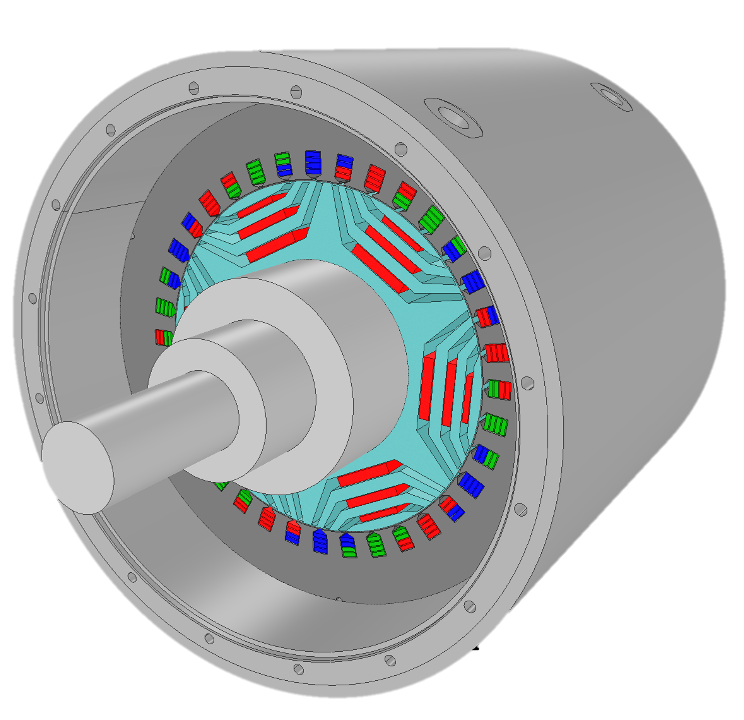

Im Vorgängerprojekt wurde ein neues Maschinenkonzept zur Effizienzsteigerung von Synchron-Reluktanzmaschinen (SynRM) bzw. Hybriden-Synchron-Reluktanzmaschinen vorgelegt. Das neue Konzept beruht darauf, den bei reinen SynRM vorliegenden Zielkonflikt zwischen optimaler elektromagnetischer Ausnutzung des Rotors und mechanischer Belastbarkeit durch das Einbringen einer FVK-Verstärkung in den Rotor und die Verwendung von Magneten ohne seltene Erden zu lösen. So können der Wirkungsgrad verbessert und durch größere Enddrehzahlen der Maschine die Leistungsdichte erhöht werden. Für die zweite Phase – ReMos2 – ist der Aufbau der Prototypen geplant. Hierzu werden die getroffenen Annahmen über die Grenzflächenfestigkeit zwischen Elektroband und faserverstärktem Polymer experimentell untersucht, die Rotorgeometrie entsprechend der Ergebnisse angepasst, Werkzeuge zum Einspritzen des Polymers in die Flussbarrieren ausgelegt und die vorliegenden Rotor- und Statorkonzepte durch Aufbauten und Messungen validiert.

Inhalt und Vorgehensweise

Die Verbesserungen am Teillastwirkungsgrad im Feldschwächbereich werden messtechnisch an aufgebauten Prototypen der Maschine validiert. Die simulativ nachgewiesene Erhöhung der möglichen Enddrehzahl der Maschine durch Faserverstärkungen im Rotor wird mittels Haft- und Schälversuchen an der Grenzfläche zwischen eingespritztem Polymer und Elektroblech weiter quantifiziert, indem die maximal zulässigen Kontaktkräfte experimentell bestimmt werden. Weiterhin wird der für die Herstellung der Prototypen nötige Spritzgießprozess detailliert simuliert und aus dieser Basis ein Spritzgießwerkzeug zur Fertigung entworfen und aufgebaut. Die Magnetisierungsänderung des Rotors im Betrieb stellt eine regelungstechnische Herausforderung dar. Um diese zu bewältigen sollen Regelstrategien entwickelt werden, die eine optimierte Gesamteffizienz in Fahrzyklen erzielen und zusätzlich die Auswirkung einer Schrägung des Rotors auf den Ummagnetisierungsvorgang untersucht werden. Auch das NVH-Verhalten der Maschine wird durch die variable Magnetisierung beeinflusst, weil durch die veränderte Magnetisierung ein zusätzlicher Freiheitsgrad in der Geräuschanregung entsteht. Mit einem bereits entwickelten dynamischen Modell zur schnellen Analyse des NVH-Verhaltens unter transienten Bedingungen kann die endgültig konstruierte Maschine untersucht und eine abschließende Validierung am Prüfstand durchgeführt werden.